BMW Group, leader globale nel settore automobilistico, sta facendo passi avanti nei suoi obiettivi di economia circolare riutilizzando i rifiuti derivanti dai suoi processi di produzione additiva. Presso l’Additive Manufacturing Campus di Oberschleißheim, in Germania, e in altri siti nel mondo, polveri usate e componenti di stampa 3D vengono riciclati per creare filamenti per la tecnologia Fused Filament Fabrication (FFF) e granulati per la Fused Granulate Fabrication (FGF), permettendo la produzione di nuovi utensili e parti.

“Sono coinvolto in questo progetto fin dall’inizio e sono entusiasta di vedere i risultati raggiunti – dalle prime idee e sperimentazioni a livello startup fino alla capacità attuale di produrre grandi quantità di componenti molto robusti con filamento riciclato in qualsiasi sito produttivo BMW Group. L’uso di polveri di scarto e componenti di stampa 3D dismessi è un elemento chiave per un’economia circolare efficiente e funzionale,” afferma Paul Victor Osswald, project manager per la Pre-sviluppo Non-Metallico.

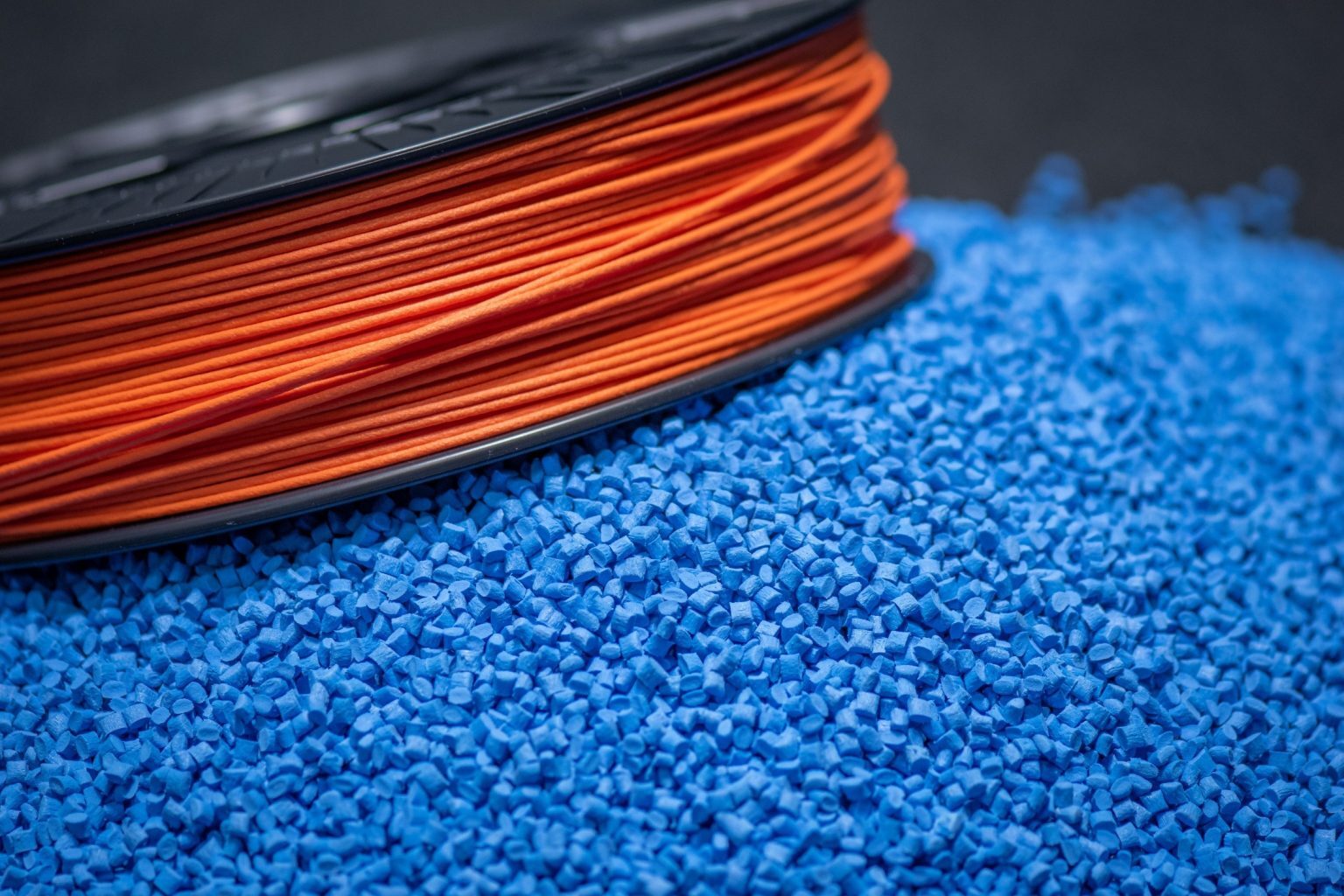

Filamenti e granulati riciclati

Il progetto ha avuto origine nel 2018 con “bottleUP”, un’iniziativa parte del programma Startup Accelerator di BMW, che si concentrava inizialmente sulla conversione di bottiglie PET riciclate in materiali per stampa 3D. Nel 2019 l’attenzione si è spostata verso il riutilizzo di scarti industriali interni per produrre filamenti riciclati. I primi componenti funzionali realizzati con questi filamenti, come supporti e ausili di produzione, sono stati prodotti nel 2021.

Attualmente, il Campus di Oberschleißheim trasforma fino a 12 tonnellate di polvere di scarto all’anno in filamenti e granulati, impiegati per la realizzazione di utensili che migliorano l’efficienza operativa, riducono i costi e ottimizzano l’ergonomia sul posto di lavoro.

Supporto e standardizzazione per una qualità costante

Per garantire una qualità uniforme tra gli stabilimenti, l’Additive Manufacturing Campus fornisce supporto completo, inclusa la fornitura di materiali riciclati, parametri di stampa validati e raccomandazioni sulle stampanti. Questo approccio standardizzato permette alle varie sedi di adottare rapidamente e efficacemente la stampa 3D.

Inoltre, il Campus offre programmi di formazione avanzati sulle tecniche additive, creando una rete di conoscenza collaborativa tra gli stabilimenti BMW. La prossima struttura di stampa 3D presso lo stabilimento di Debrecen, in Ungheria, potrà beneficiare di questa esperienza consolidata.

Vantaggi produttivi e casi di successo

La rete decentralizzata di stampa 3D di BMW consente una produzione rapida interna di componenti, spesso disponibili in poche ore, riducendo i tempi di fermo e stimolando l’innovazione direttamente in linea di produzione.

Ad esempio, nello stabilimento BMW di Monaco, un componente stampato in 3D viene utilizzato durante l’assemblaggio telaio-carrozzeria. Questo pezzo mantiene temporaneamente il tirante dello sterzo in posizione precisa, guidandolo attraverso l’apertura della carrozzeria e prevenendo collisioni. Il componente, riutilizzabile, viene installato prima dell’assemblaggio e rimosso subito dopo.

Alla struttura BMW Motorrad di Berlino, supporti stampati in 3D assistono l’applicazione di elementi decorativi sui pannelli delle moto. Questi supporti sono progettati su misura per adattarsi perfettamente ai pannelli e includono sistemi di bloccaggio per mantenere fermi i pezzi durante la decorazione.

Infine, nello stabilimento di Dingolfing, i lavoratori hanno creato propri ausili stampati in 3D per evitare la perdita delle viti durante l’assemblaggio dei veicoli, sviluppando un porta-viti magnetico da fissare ai cacciaviti cordless, che consente di trasportare le viti in modo sicuro e pratico.

Riciclo e sostenibilità nella manifattura additiva

Oltre alle iniziative del BMW Group, l’industria della produzione additiva sta facendo importanti progressi nella sostenibilità e nel riciclo dei materiali. A febbraio, America Makes e il National Center for Defense Manufacturing and Machining hanno annunciato i vincitori di un finanziamento da 2,1 milioni di dollari su sei aree di ricerca chiave.

Tra questi, ASTM International, organizzazione globale per gli standard, guiderà un progetto da 600.000 dollari sull’Analisi della Sostenibilità e dei Benefici Ambientali nella Manifattura Additiva. Il progetto svilupperà metodologie per il riutilizzo e riciclo dei materiali AM, valutando strategie di recupero, analisi del ciclo di vita e quadri normativi per aiutare i produttori ad adottare pratiche ecologiche senza compromettere prestazioni e affidabilità.

Nel 2024, AMAZEMET, azienda di Varsavia, ha presentato a Formnext 2024 il sistema Powder2Powder (P2P), una soluzione innovativa per il riciclo delle polveri metalliche e la produzione di polveri pre-legante personalizzate direttamente dal materiale di partenza, segnando un importante passo avanti nella sostenibilità della produzione di polveri metalliche per la stampa 3D.